Die Projektplanung Ihres Kunden hat bereits mehr Zeit in Anspruch genommen als geplant. Bauteildaten, Spann- und Fügekonzepte sind noch in der Feinabstimmung, während Sie mit der Entwicklung beginnen.

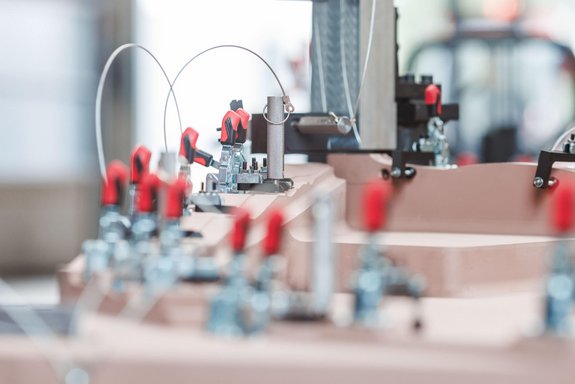

Diese Vorgehensweise ist im Betriebsmittelbau üblich. Nicht selten rückt der SOP immer näher, bevor die ersten Vorrichtungen aufgebaut und vermessen sind. Bauteiländerungen während der Entwicklung oder in der Endfertigung führen häufig zu Mehrkosten und zusätzlichen Verzögerungen.

Daraus resultierende Mehrarbeit, Umstrukturierung der Fertigung und auftretende Fehler sind nur drei der Punkte, die in Ihrer Kalkulation nicht enthalten sind.

In den Projekten der letzten 10 Jahre haben wir die Nadelöhre identifiziert und uns schließlich für den sinnvollen Einsatz von 3D-Druckteilen im Vorrichtungsbau entschieden. Eine bewusste Investition in die Zukunft von WESCAD. Die Ergebnisse, die wir bereits nach kurzer Zeit erzielen konnten, sind beeindruckend.

Wie bereits oben erwähnt, erhalten wir häufig Informationen dieser Art mit einem engen Zeitrahmen, der in einigen Fällen aussichtslos erscheint. Da der Vorrichtungsbau ein hohes Maß an Individualität besitzt, gibt es kein “copy + paste”. So unterschiedlich die Bauteile sind, so unterschiedlich sind auch die Spann- und Fixierungskonzepte.

Unsere Projektleiter und Konstrukteure analysieren gemeinsam mit Ihnen eine Lösung, die allen Anforderungen gerecht wird. Kosten und Lieferzeiten sind ein wichtiger Faktor.

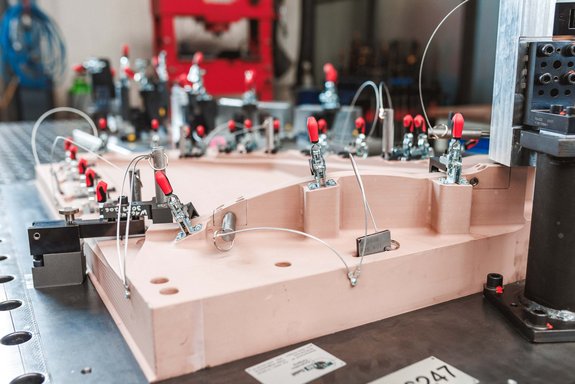

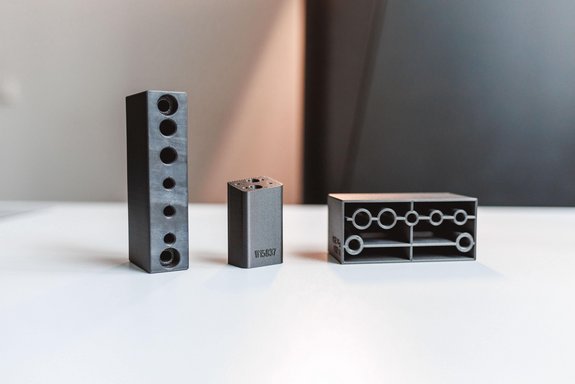

Wo wir bis vor wenigen Wochen noch jedes Teil einer Vorrichtung gefräst, gedreht oder teilweise gesintert haben, setzen wir heute auf den kohlefaserverstärkten 3D-Druck mit unserem neuen Drucker von Mark3D.

In der Planungsphase haben wir mit unserem Kunden bewusst das Thema 3D-Druck in Betracht gezogen. Die Konstruktion war auf der Basis von gefräste Aluminium-Teile aufgebaut. Kurz vor der Fertigung haben wir in enger Abstimmung mit unserem Kunden die Möglichkeiten des 3D-Drucks angesprochen.

Nach einer Vorauswahl der möglichen Teile haben wir schnell festgestellt, dass mehr als 50% der Herstellungskosten eingespart werden konnten. Zusätzlich sparen wir mehrere Fertigungsschritte, da die Teile bei uns direkt aus der Konstruktion an den Drucker übergeben werden.

Dieser Prozess hat in diesem Fall die reinen Herstellungskosten von 25.000 € für das Fräsen auf 9.000 € für den 3D-Druck reduziert. Außerdem konnten wir unseren internen Liefertermin um eine Woche vorverlegen, da die Endmontage viel früher beginnen konnte.

Unser Ziel für die nächsten Projekte oder vielleicht sogar für Ihr nächstes Projekt mit WESCAD ist es, die Effizienz weiter zu steigern. So tragen wir dazu bei, dass Sie etwas mehr Luft zum Atmen gewinnen und der geplante SOP wieder in greifbare Nähe rückt.

Häufig gestellte Fragen

Der 3D-Druck wird heute in einer Vielzahl von Branchen und Anwendungsbereichen eingesetzt. Zum Beispiel in diesen beiden:

Der Einsatz von 3D-Druck im Vorrichtungsbau bietet zahlreiche Vorteile und ist in vielen Fällen sinnvoll:

Hier ist der Verwendungszweck entscheidend. Bei WESCAD haben wir die Möglichkeit, durch den Einsatz von Carbon-Endlosfasern im 3D-Druck eine Stabilität zu erreichen, die mit Aluminium vergleichbar ist.

Im Vorfeld sollte genau analysiert werden, wie die Lastangriffspunkte auf ein Bauteil wirken und ggf. durch eine FEM-Berechnung validiert werden.